Поток и лин-совместимый учет

Сила TPS – в хрупкости ее потоков

Стоит произойти какой-либо проблеме, и поток останавливается. Это не очень комфортно для руководства, но это позволяет проявляться настоящим лидерам.

Комфортные условия скрывают многие человеческие качества: на равнине, да в тихую погоду, всяк альпинист – хороший человек. Но стоит начаться трудностям восхождения, как он проявляет себя таким, какой он есть.

Поддержание непрерывности потока – непростая задача. Она вынуждает лидеров действовать, взаимодействовать с другими и развиваться, одновременно улучшая поток.

Таким образом поток и лидеры взаимно дополняют друг друга. Это делает «хрупкую» систему надежной и эффективной.

Что такое "поток"

Поток существует в любой компании:

Материалы при помощи производственного процесса преобразуются в готовую продукцию. Другой вопрос, что понимать под «материалами» и «готовой продукцией» для каждой отдельно взятой компании.

Для того, чтобы понять, что такое «поток» в производственной компании, нужно вспомнить о принципе Just In Time или «Точно вовремя»:

В традиционной компании поток настолько медленный, что им пренебрегают, предпочитая концентрировать усилия на локальных улучшениях: покупать более быстрые станки, стимулировать людей быстрее работать и т.д. Не беда, что все это порождает межоперационные запасы: ведь согласно традиционной финансовой модели запасы — это активы.

Такое мышление работает против компании: ее прибыльности, развития персонала, удовлетворенности ее потребителей.

Поток становится более видимым тогда, когда материалы прибывают к потребителю* точно вовремя. Помимо того, что такой подход исключает многие потери, он позволяет выявлять проблемы.

Непрерывный поток — это то же самое, что и «Истинный север» (ноль межоперационных запасов или ноль НЗП). Это ориентир, который не всегда достижим, но к которому следует стремиться по всей цепочке создания ценности.

Информационный поток служит для поддержания материального потока. Это означает, что информация о том, откуда и куда нужно перемещать материалы, можно ли их использовать для следующей стадии производства, что нужно производить и в какой последовательности и т.д. доступна соответствующим исполнителям тогда, когда она нужна.

* Поскольку потребительский спрос (на розничном рынке), как правило сильно варьируется, данную систему целесообразно рассматривать внутри компании или цепи поставок — для внутренних потребителей. Для снижения влияния колебаний розничного потребительского спроса на цепь поставки используется буферизация.

Что такое "поток создания ценности"

Поток создания ценности (value stream или просто Поток ценности) — это не то же самое, что поток. Это организационная единица компании в зону ответственности которой входят все действия от получения заказа до получения оплаты и которая:

1. Производит продукцию одного семейства, схожую по технологическому признаку.

2. Сфокусирована на выполнении заказов — удовлетворении потребительского спроса и генерировании дохода.

3. Включает шаги производственного процесса, добавляющие ценность в ходе преобразования исходных материалов в готовую продукцию; а также все остальные необходимые действия для поддержания шагов процесса, добавляющих ценность*.

* Поток ценности включает в себя весь функционал, необходимый для обеспечения производства и продажи данного семейства продукции: производство, закупки, продажи, техобслуживание, руководство и т.д.

Признак 1 следует из книги «Learning to see» by Mike Rother, John Shook

Признаки 2 и 3 указаны в книге Николаса Катко «Лин-финансовый директор: Архитектор системы лин-менеджмента»

В связи с этим определением вспомним 9-й принцип Деминга: «Разрушьте барьеры между отделами. Люди, занимающиеся исследованиями, проектированием, продажами и производством, должны работать в команде, чтобы предвидеть проблемы с продуктами или услугами, которые могут возникнуть при их производстве и использовании».

В дополнение.

Поток ценности состоит из одной или более производственной ячейки (или линии). Ячейки в Потоке ценности могут работать последовательно, параллельно и комбинированно.

Работа ненадежных процессов: запасы или производственная мощность?

Попробуем разобраться, что лучше.

Слово «преимущество» взято в кавычки, т.к. для Думающей компании коэффициент использования оборудования — это бесполезный и даже вредный показатель для лин-компаний.

Рассмотрим второй случай:

Как мы помним, суть TPS как раз и состоит в том, чтобы минимизировать время выполнения заказа.

Помимо этого высвобождаются оборотные средства.

Описание Потока ценности

Один из возможных методов описания Потока ценности — это его картирование (Value Stream Mapping).

В дальнейшем я буду использовать аббревиатуру VSM для обозначения карты потока создания ценности (Value Stream Map).

Шаги картирования Потока ценности

- Выбрать семейство продуктов

- Картировать текущее состояние — создать VSM текущего состояния

- Придумать будущее состояние — создать VSM будущего состояния

- Назначить руководителя Потока ценности

- Составить план достижения будущего состояния и выделить необходимые ресурсы

Горизонт планирования может составлять 2-12 месяцев. Например, для первичного картирования 2-3 месяца, затем каждые 6-12 месяцев.

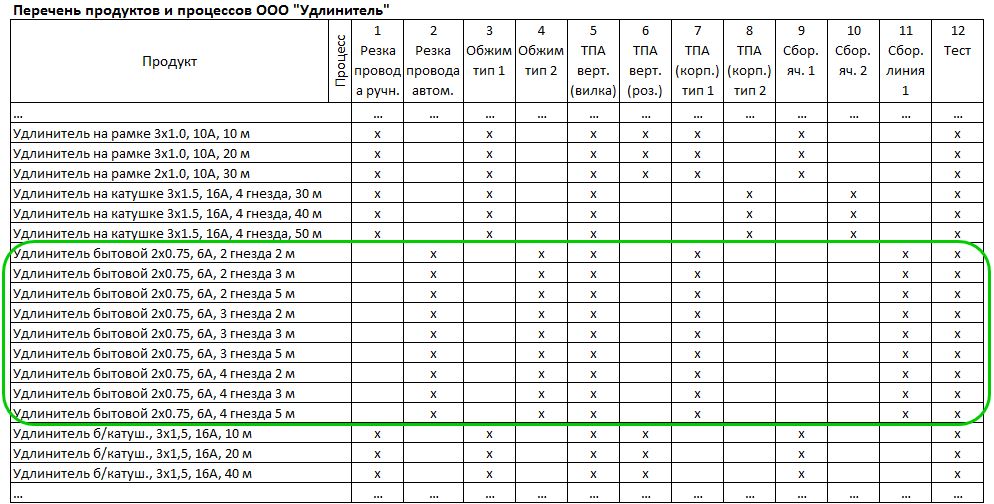

1. Выбор семейства продуктов

В строках таблицы приведен перечень продукции компании, в столбцах — технологические операции.

По технологическому признаку продукты А, Д и Е образуют семейство.

3 VSM будущего состояния

Пример:

Составление VSM будущего состояния это задача, требующая предварительной подготовки. Потребуется изучение многих аспектов лин и для начала — работа под руководством опытного наставника.

Основные моменты, вкратце:

- Время такта

- Буферные запасы

- Планирование в одной точке (Pacemaker process)

- Формирование производственных ячеек

- Выравнивание производства (Heijunka) (если требуется)

- Вытягивание (например, канбан)

Ориентир — «Истинный север».

4 Руководитель Потока ценности

Руководитель Потока ценности — это генеральный директор Потока ценности.

Источник: книга «The Lean CFO» by Nicholas Katko

Он отвечает за все, что происходит и производится в Потоке ценности: количество, качество, продукции, охрану труда, взаимоотношения с людьми, улучшения и т.д. Поскольку это ключевая фигура, он должен быть, как минимум, заинтересованным в успехе, быстро обучаемым, знать основы лин и помогать своей команде выстраивать здоровые взаимоотношения.

Лин-совместимый управленческий учет

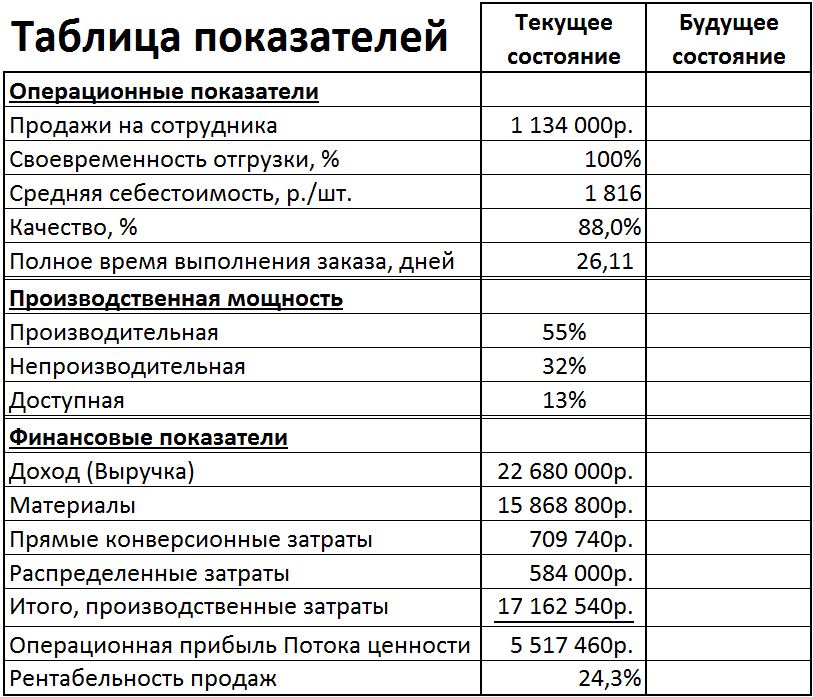

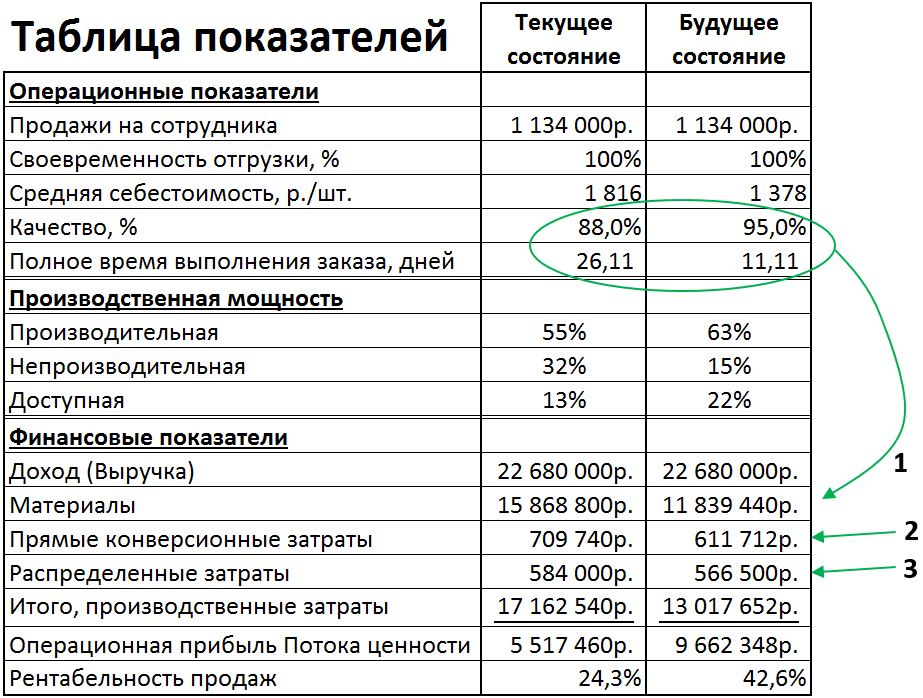

Таблица показателей

Таблица показателей связывает показатели операционной деятельности, производственной мощности и финансовые показатели Потока ценности. Она дает людям, работающим в Потоке ценности, понимание взаимосвязи операционной деятельности, использования имеющихся ресурсов и финансового результата.

Если привести аналогию с управлением автомобилем, то Таблица показателей в лин-компании — это панель приборов. Естественно, управление автомобилем не сводится к созерцанию приборов, но они дают водителю важную, а иногда критически важную информацию.

Связь VSM с лин-учетом: производственная мощность

Мы помним, что большое количество действий на производстве не добавляет ценности. Однако традиционные системы калькуляции себестоимости «слепы» к этому. Они не разделяют работу на добавляющую и не добавляющую ценность и, соответственно, не выделяют времени добавления . А если и разделяли бы, то локальная оптимизация, на которой они построены, не дала бы получить выгоду от этого разделения.

Производственная мощность (или просто «мощность») бывает производительной, непроизводительной и доступной.

Производительная мощность — это время добавляющее ценность.

Непроизводительная мощность — это время не добавляющее ценность (любые виды потерь).

Доступная мощность — это разница между доступным временем ресурсов и суммой производительного и непроизводительного времени.

При помощи Таблицы показателей очень удобно прогнозировать и оценивать влияние лин-улучшений.

1. Снижение материальных затрат произошло за счет уменьшения межоперационных запасов, что отражается в показателе «Полное время выполнения заказа», а также за счет снижения потерь на брак — о чем говорит показатель «Качество».

2. Прямые конверсионные затраты снизились за счет устранения необходимости сверхурочной работы в «узких местах» потока ценности, т.к. снижение потерь привело к увеличению доступной мощности.

3. Распределенные затраты снизились благодаря сокращению занимаемых площадей — их передали другому Потоку ценности.

Каждая компания уникальна по-своему, поэтому не может быть двух одинаковых Таблиц показателей в двух разных компаниях и даже в двух разных Потоках ценности в пределах одной компании. Цифры во всяком случае будут отличаться и не стоит вносить сюда офисную логику 🙂

Имеет смысл сравнивать Поток ценности с самим собой — в прошлом, настоящем и с прогнозом на будущее. Это может дать полезную информацию и стимулировать возникновение новых идей.

Время, добавляющее ценность

Здесь важно сделать одну ремарку, чтобы внести понимание в учет времени, добавляющего ценность.

1. Когда межоперационных запасов в Потоке ценности много, детальное изучение операций для создания Стандартизированной работы не произведено, деление времени цикла операции на добавляющее ценность и не добавляющее ценность преждевременно. В этом случае за время, добавляющее ценность, для простоты обычно принимается все время цикла операции.

2. После изучения времени операций для Стандартизированной работы можно разделить время цикла операции на добавляющее ценность (VA) и не добавляющее ценность (NVA). Например, взять и поднести болт к резьбовому отверстию — это NVA. Затянуть болт — это VA.

Это следующий шаг в учете производственной мощности. VA и NVA указываются в соответствующих блоках карты потока создания ценности (VSM).

3. Особо строгий метод для определения VA и NVA указан в книге Сигео Синго «Быстрая переналадка». Если во втором пункте, например, за VA принимается все время вращения болта, то фактически ценность добавляется во время последнего его оборота — после того, как шляпка касается поверхности детали. Это стимулирует использовать не слишком длинные болты и искать альтернативные способы крепления.

Помимо затяжки резьбовых соединений, этот подход применим и к другим процессам.

Как мы видим, время добавляющее ценность может учитываться по-разному. В зависимости от этого будут варьироваться цифры производительной мощности. И команда каждый раз по-новому будет смотреть на потери.

В приведенном выше примере указана производительная мощность на основе всего времени цикла операции из VSM. И она больше 50%. Но радоваться рано: это время еще не было разделено на добавляющее ценность и потери — все остальное время. И не столь важно, можем мы избавиться от этих потерь или нет. От этого они не перестают быть потерями.

По этим причинам команда должна заранее определиться с подходом к определению времени, добавляющему ценность и стандартизировать этот подход на бумаге. При переходе на следующий этап развития стандарт обновляется и все одинаково понимают, почему так резко упали цифры производительной мощности.

Теперь мы понимаем, что нет и не может быть цифр, на которые нужно ориентироваться при оценке соотношения производительная / непроизводительная мощность в Таблице показателей.

В книге «Лин-финансовый директор» имеется рекомендация только для величины доступной мощности: 10-20%.

Разница между традиционным и лин-совместимым управленческим учетом

Этот раздел намеренно оставлен пустым.